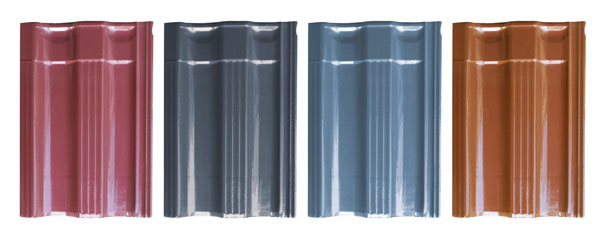

琉璃瓦厂的原料生产与成型工艺

琉璃瓦原料生产线的工艺设计从原料收集开始。如果瓦是内部烧制的,首先得到煤矸石或煤的热值和塑性指数,以及混合页岩或粘土的数量。设备选用的原材料应符合工艺要求和客户要求。

原料的制备和加工要实现自动控制,首先,除尘设施必须经过,车间粉尘小,能见度高才能实现自动控制。通过车间控制室现场视频和PLC控制,配料采用电子秤,一级混合实现自动上水。板式给料机给料通过电子称或光电传感器来控制物料的重量,为了使板式给料机稳定,板式给料机的给料口应在筛网板上部增加,控制大块原料进入板式给料机,防止板式给料口堵塞物料,影响设备的正常连续运行。板下料一定要均匀,不要让锤式破碎机因为切割太快而堵塞,造成锤式破碎机停机,影响正常生产。在锤击破碎机料口下应加入传感器监测出料量,使原料车间能够粉碎满足工艺要求,符合原料的颗粒级配,满足成型要求。

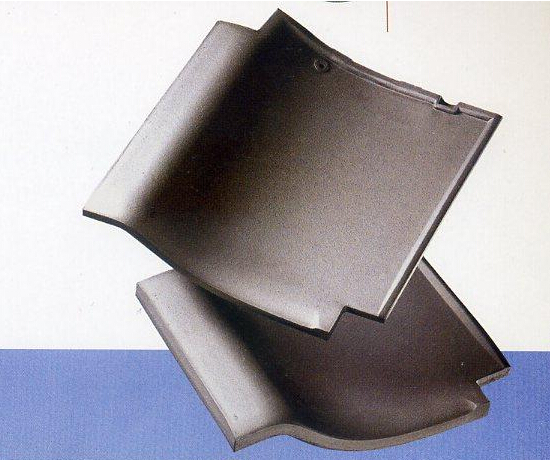

成型,其目的是给机体以足够的塑性强度,二是通过进口可以得到产品的形状。成型车间设备应根据原料水分、粒度、可塑性、产品类别和产量来确定挤出工艺。

成型车间要实现自动化控制,一是解决自动水搅拌二次,然后必须增加搅拌机和挤出机零部件的耐磨度,延长设备的工作时间;二是裁断机要采用多线制裁断。单线切割机,钢丝经过连续摩擦会断,会不得不停止更换钢丝,影响产量和生产的连续性。裁切毛坯也需要解决这样的问题。而现在大部分的毛坯切割机,推板推过后空隙率高,薄壁湿毛坯会产生变形,这个问题也亟待解决;三是滚筒用得多了会让本体乱流后也会产生一定程度的变形,所以要尽量减少滚筒的数量。本体分岔时滚轮定位也存在一些问题,需要解决;四是机器人和方坯机的选择。机器人的特点是故障率低,相对容易维护,效率高,灵活性高,但维护成本可能更高。

综上所述,规模和生产技术相对简单的工厂更容易使用机器人,这样可以减少投资。同时,建造简单的工厂可以使用更小的场地,还可以减少工厂的用电量和人员,相应的降低了工厂的运营成本。机器人的安装方便很多,如果你需要一个高产量的工厂,它可能会更快。一般来说,机器人适合放置定位准确的产品。但是在很多情况下,它会受到编组和输送系统的影响,尤其是在处理大量产品时,对生产线编组和输送系统的要求较高,因此应用机器人工厂的其他配套设施来满足使用要求。

在线留言

在线留言 收藏本站

收藏本站 网站地图

网站地图

联系电话:138-0615-9827

联系电话:138-0615-9827 邮箱:yxdktc@163.com

邮箱:yxdktc@163.com 公司地址:宜兴市丁蜀镇南郊

公司地址:宜兴市丁蜀镇南郊  版权所有 © 宜兴鼎珂陶瓷有限公司

版权所有 © 宜兴鼎珂陶瓷有限公司 手机二维码

手机二维码 微信二维码

微信二维码 长按识别

长按识别