随着不断的发展,生产青瓦的原料逐渐由粘土变为煤矸石、页岩、粉煤灰、河粉等新型原料。

全国各地也都在采用这样的新材料建造青瓦生产线,尤其是以煤矸石、页岩为原料制造的青瓦得到了广泛的应用。但新材料的使用带来了一个新问题:许多瓦厂难以生产出合格的产品。

如何烧好,原料老化是解决这一问题的关键。

老化的作用之一是提高原材料的可塑性。原材料老化,目的是使原料粒子分散,泥浆,水均匀,这样水的粒子的表面颗粒的内部,所以干和湿混合不均匀或不足的原材料通过相互渗透,以达到均匀的水分,提高原材料的物理性能,便于挤出成型。

我们用煤矸石、淤泥、建筑废物,页岩和其他主要原材料有自己的特点,即使原材料的名称相同,因为不同地区的性能,有很大的差异,这需要一些方法使上述原材料达到好的效果,实现对原材料的改性。原料老化是满足这一要求的最佳方法。一般来说,最小老化时间为72小时,否则无法达到老化效果。

老化后的原料是更方便的形式(良好的可塑性,容易形成,减少裂缝、低挤压压力),和瓦的质量改进(瓦的表面光滑,密度好,不容易开裂,等等),和模具的合格率也相应地增加(浪费率低)。

老化的另一个作用是原料的储存。我国大部分地区每年都有一段时间的雨季。如果没有足够的原料来保证生产,势必会造成严重的损失。这就需要多管齐下,不仅在原料储存堆场,还要在原料老化过程中做好原料储存工作。同时,避免了一次设备故障而“彻底停机”,为维持正常生产提供了重要保障。

原料的老化必须满足四个条件:粒度、水分、时间和温度。

粒径越细,老化效果越好(粒径越小,水越容易从颗粒表面渗透到内部)。

而且,老化后,泥浆的细粉会增加,因为一些较大的颗粒吸水后分散成较小的颗粒。泥浆老化时间越长,细粉含量越高。

污泥的老化离不开水。在一定范围内,污泥含水率越高,老化效果越好。

而老化贮存的泥浆含水率是由成型含水率决定的,即其最大含水率应小于或等于成型含水率。特别是在硬塑性成型过程中,对泥浆含水率的要求比较严格,因为一旦泥浆含水率过高,就会使窑车底砖变形。因此,在生产过程中,一般要求进入老化贮存的污泥含水率接近或达到成型含水率。原料破碎成粉末,不能体现塑性,但为什么加水后是塑性的?毛细力和颗粒间吸附是塑性产生的根本原因。泥浆的可塑性通常称为“黏性”,即水分子与粘土颗粒形成胶体体。通过这种方式,水无疑对粘土颗粒起到了“液体胶水”的作用。

时间是影响污泥老化效果的另一个重要因素。

老化时间越长,效果越好;时效时间越长,挤压压力越小。原因是细粉的增加,细颗粒会降低摩擦阻力;水渗透均匀,水经过颗粒经挤出机挤压后,水会流到颗粒表面,所有颗粒表面都覆盖一层“水涂层”,水分子在材料颗粒和耐磨材料中都能起到良好的润滑作用。理论上,老化时间越长越好,但随着时间的延长,老化效果不再明显(或改善非常缓慢)。目前业界普遍认为老化时间可以达到72小时。

温度对污泥的老化效应也起着关键作用。

根据我们多年的生产经验,同样的厂泥,同样的老化条件,夏天比冬天好,用热水搅拌搅拌泥比冷水老化效果好得多。目前在我们的设计中,一般要求老化贮存的环境温度不低于10度。

老化后出料一般采用多斗挖掘机,该设备能先进先出料,后入料后出料,稳定性好,经济性好,是国内外最流行的老化方式。

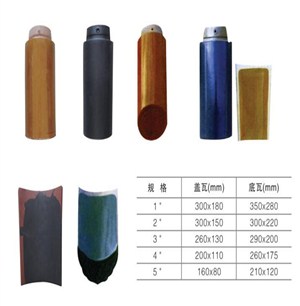

双筒瓦

双筒瓦 筒瓦

筒瓦 广场砖

广场砖 道板砖

道板砖

批发热线

批发热线 工程案例

工程案例 产品中心

产品中心 联系我们

联系我们 长按识别

长按识别